O país encontra-se atualmente em meio a uma grande variedade de fatores internos e externos que influenciam diretamente toda a dinâmica da indústria de Óleo & Gás. Dentre os mais recentes, estão a guerra entre Rússia e Ucrânia e os cortes de produção repentino por parte dos países da Organização dos Países Exportadores de Petróleo e Aliados (OPEP+).

Esse último, principalmente, contribuiu para que países exportadores menores ampliassem a sua produção, no intuito de ocupar o espaço reservado a este tipo de demanda. Dentre estes países está o Brasil que já vem há algum tempo registrando recordes de produção, tanto de petróleo quanto de gás natural.

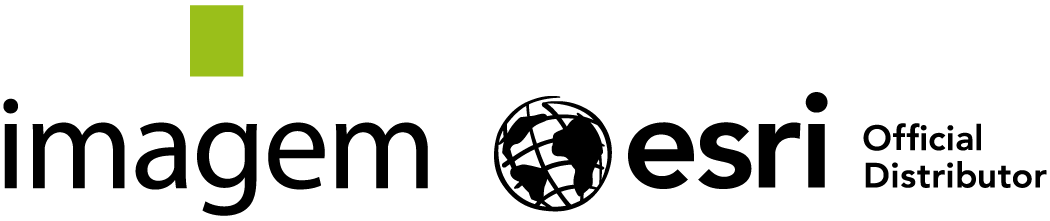

Os investimentos previstos para 2023 corroboram essa tendência. Segundo registros da ANP, 348 atividades de perfuração de novos poços produtores estão previstas para este ano, somando um aporte de R$ 10.989.011.333,60 que, por sua vez, permitirão o acréscimo de cerca de 660 mil m³/dia de petróleo equivalente à nossa produção.

Ressalta-se que o aumento da produção impacta, ao menos em potencial, toda a cadeia produtiva, gerando novas atividades operacionais do poço ao posto.

A partir daí, percebe-se uma necessidade cada vez mais latente de melhorias nos processos cotidianos, de forma que o aumento das atividades operacionais não se traduza em aumento de riscos operacionais. Em outras palavras, a análise de risco em si precisa encontrar formas de manter a eficiência operacional dentro de um volume de demandas crescente. Para isso, tende a extinguir processos analógicos geridos por pranchetas, papel e planilhas eletrônicas. Novas formas de avaliar problemas recorrentes já vêm sendo implementadas por um número grande de empresas da indústria com o intuito de gerar abordagens mais precisas de prevenção e previsão de eventos adversos.

Mesmo porque, dentro do cenário de competitividade que se impõe, obter o nível de excelência demandado pelo mercado na prestação de serviços e entrega de produtos pode fazer toda a diferença no fechamento de novos contratos, sem mencionar o risco de perdas humanas, desastres socioambientais, multas e, por fim, o risco de paradas imprevistas da própria operação.

Muito se fala na indústria sobre sistemas de inteligência nesse contexto, mas dentro de uma perspectiva analítica de dados, ou seja, depositando confiança em algoritmos e ferramentas inteligentes, capazes de gerar gráficos e relatórios preenchidos de indicadores pertinentes ao negócio. Essa confiança na maior parte dos casos é válida. No entanto, muitas vezes, presume-se de antemão a veracidade, integridade e qualidade das informações que são processadas e apresentadas como resultado das análises.

E, mesmo em casos em que essas premissas são verdadeiras, ainda persiste o fato de olhar os dados a partir de um único ângulo que pode se tornar “viciado” ao longo do tempo. Os dados em si, por sua vez, são capturados através de processos estagnados que por si só já configuram um risco para a operação, se considerarmos o risco de erro humano em qualquer fase do processo.

Em contraste, ter acesso a múltiplas interpretações da realidade de campo, todas disponibilizadas em um único sistema, em uma mesma interface e ao mesmo tempo permite a identificação mais clara de oportunidades de melhoria ou mapeamento de riscos potenciais. Tudo começa com a diversificação da captura da realidade. Feita de forma ágil, integrada e, mais do que nunca, aderente às necessidades específicas de cada operação.

Imagina-se aqui, apenas como contextualização, o monitoramento de áreas de riscos operacionais e a inspeção em áreas de difícil acesso, ou que demandam esforço excessivo, seja em termos de distância percorrida, tempo de verificação ou risco à integridade física dos colaboradores responsáveis.

No artigo “Gestão Geográfica de Ativos: Upstream, Midstream e Downstream” foram discutidas inúmeras formas de otimizar processos em qualquer fase da cadeia de valor de Óleo e Gás. E, nos “6 estágios da indústria 3.0 até 4.0” essa discussão foi além, direcionada para uma proposta evolutiva, partindo de uma versão da indústria com menos influência tecnológica (versão 3.0) para uma versão mais automatizada (versão 4.0).

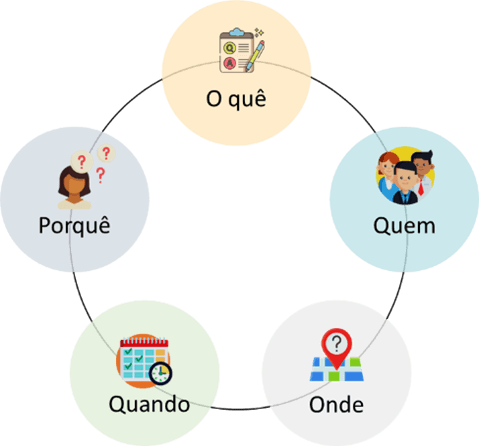

Utilizando o sensoriamento remoto e imagens orientadas é possível identificar à distância eventos adversos e riscos potenciais mesmo em condições climáticas desfavoráveis (como ventos e chuvas) utilizando sensores construídos para captar a realidade visível e invisível aos olhos (como temperatura, identificação de gases, dentre outros). Essa capacidade facilita significativamente a observação e monitoramento de todos os ativos direto do centro de gestão e entrega à corporação o controle sobre o que monitorar e analisar nos momentos que considera relevante.

Os resultados de todas essas análises podem ser exibidos em conjunto com outros dados cadastrais representando a posição geográfica dos ativos e qualquer outro dado de contexto necessário, além de estar integrados aos sistemas de inteligência mencionados anteriormente, gerando uma visão geográfica adicional e, ao mesmo tempo, totalmente integrada aos gráficos e relatórios habituais.

São muitas as possibilidades, metodologias e aplicações dessa tecnologia na indústria de Óleo e Gás, incluindo exemplos para Upstream, Midstream e Dowstream, que ainda serão explorados em detalhes neste mesmo canal e focados, principalmente, em como a inteligência geográfica no âmbito do sensoriamento remoto e das imagens orientadas podem alavancar melhorias significativas na segurança e eficiência das operações dentro dos ativos de Óleo & Gás.

Até lá…

Veja como a Bahiagás está usando o ArcGIS para levar energia sustentável com inteligência geográfica

Mostra como a Bahiagás conectou dados, pessoas e territórios em tempo real com o ArcGIS

Acesse agora